Leitfähiger Kunststoff verändert, wie Industrie denkt, konstruiert und produziert. In vielen Branchen ersetzt er klassische Metalle, weil er Strom leitet, Gewicht spart und gleichzeitig formbar bleibt. Unternehmen erkennen darin nicht nur Materialfortschritt, sondern einen strategischen Vorteil – wer früher umstellt, senkt Kosten und steigert Effizienz. Doch was steckt wirklich hinter dieser Verbindung aus Polymer und Funktion?

1. Der Weg vom Werkstoff zum Funktionsmaterial

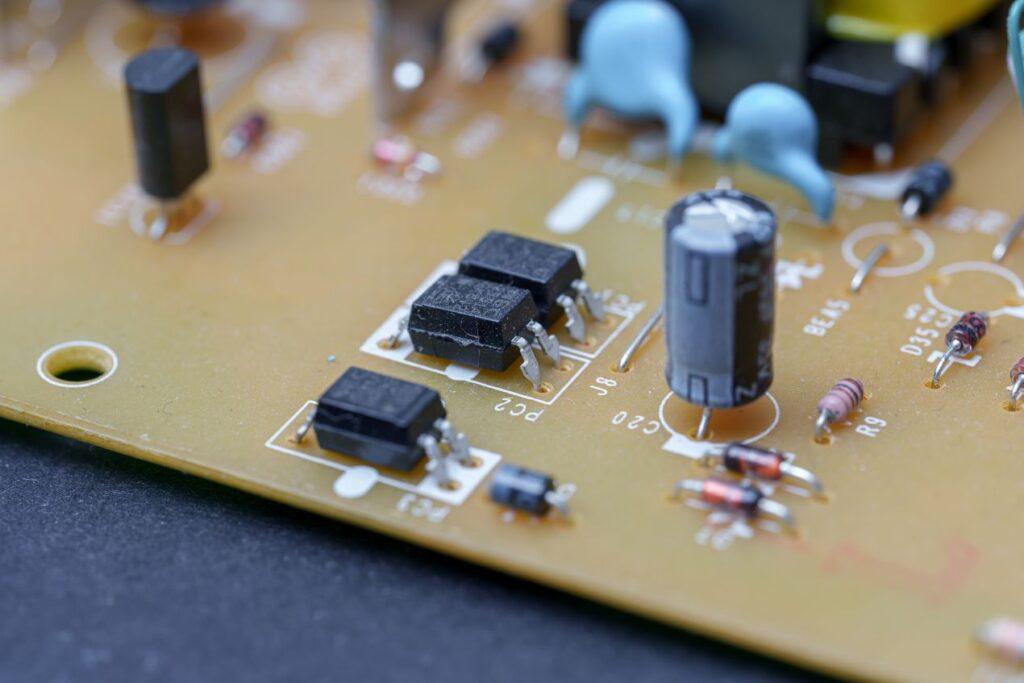

Noch vor wenigen Jahren galt Kunststoff als reiner Isolator. Heute entsteht daraus ein Werkstoff, der Strom, Wärme und Daten fließen lässt. Der Schlüssel liegt in der Kombination aus Polymermatrix und leitfähigen Füllstoffen – meist Kohlenstoff, Graphit oder Metallpartikel. Durch gezielte Dosierung wird der Kunststoff elektrisch aktiv, ohne seine Formstabilität zu verlieren.

Für Entwickler bedeutet das: mehr Gestaltungsspielraum bei gleichbleibender Prozesssicherheit.

2. Wo der Einsatz den Unterschied macht

Von der Automobilindustrie bis zur Medizintechnik – leitfähige Kunststoffe schaffen neue Möglichkeiten überall dort, wo herkömmliche Materialien an ihre Grenzen stoßen.

| Branche / Anwendung | Nutzen in der Praxis |

|---|---|

| Automotive | Abschirmung von Elektromagnetismus, Gewichtsreduktion bei E-Fahrzeugen |

| Elektronik | Gehäuse und Steckverbindungen mit ESD-Schutz |

| Medizintechnik | Gerätegehäuse mit antistatischer Oberfläche |

| Maschinenbau | Sensorik-Integration in Bauteile, geringere Wartungskosten |

| Chemische Industrie | Vermeidung von Funkenbildung in explosionsgefährdeten Bereichen |

Durch die Kombination aus Funktionalität und Sicherheit verschiebt sich die Materialwahl: weg vom Metall, hin zur smarten Kunststoffverbindung.

3. Wirtschaftliche Perspektive

Was für Forschung und Entwicklung als technisches Experiment begann, entwickelt sich inzwischen zum Standard. Fertigungsbetriebe, die leitfähige Kunststoffe einsetzen, reduzieren Montageaufwand und Fertigungszeiten, weil mehrere Funktionen – etwa Abschirmung und Tragkraft – in einem Teil vereint sind.

Das führt zu weniger Komponenten, weniger Logistik und geringeren Ausfallraten. Besonders Leitfähiger Kunststoff von MaruComp zeigt in der Praxis, wie präzise formulierte Materialsysteme Produktivität und Prozessstabilität verbessern können. Gleichzeitig steigt die Nachhaltigkeit, weil sich viele Werkstoffe recyceln oder wiederverwerten lassen.

4. Herausforderungen in der Praxis

Trotz aller Vorteile bleibt der Prozess anspruchsvoll. Entscheidend sind Partikelgröße, Dispergierung und Mischverhältnis. Schon kleine Abweichungen können Leitfähigkeit und Formstabilität beeinflussen.

Auch Qualitätsprüfung ist komplex: Neben elektrischen Kennwerten zählen mechanische Belastbarkeit und Beständigkeit gegenüber Chemikalien. Unternehmen investieren daher zunehmend in Prüftechnik und Simulation, um reproduzierbare Ergebnisse zu sichern.

5. Entwicklungstrends

Neue Forschung richtet sich auf Nanokomposite, bei denen Graphen oder Kohlenstoffnanoröhren eingesetzt werden. Diese Materialien erreichen hohe Leitfähigkeit bei minimalem Zusatz. Auch additive Fertigung (3D-Druck) profitiert davon – leitfähige Filamente ermöglichen den direkten Druck funktionaler Bauteile.

Langfristig wird das Material zur Basis für intelligente Systeme, in denen Bauteile selbst Sensorik oder Datenerfassung übernehmen.

6. Ausblick

Die industrielle Zukunft liegt in multifunktionalen Werkstoffen, die nicht nur tragen, sondern auch reagieren. Leitfähiger Kunststoff ist dafür ein zentraler Baustein. Seine Anpassungsfähigkeit, Leichtigkeit und Wirtschaftlichkeit machen ihn zur Schlüsselkomponente moderner Fertigung.

Material, das mehr kann“: Ein Gespräch über Fortschritt in der Fertigung

Interviewpartner:

Dr. Jana Köhler, Werkstoffingenieurin bei einem führenden Kunststoffverarbeiter

Thomas Berger, Produktionsleiter eines Automobilzulieferers

Frage: Frau Dr. Köhler, warum beschäftigen sich heute so viele Industriebereiche mit leitfähigen Kunststoffen?

Dr. Köhler: Weil sie zwei Welten vereinen – die Formfreiheit des Kunststoffs und die Funktionalität metallischer Werkstoffe. Früher war Stromleitung automatisch Metall. Heute ersetzen wir es, wo immer es Sinn ergibt: in Gehäusen, Sensoren oder Abschirmkomponenten. Das spart Gewicht, Energie und Kosten.

Frage: Herr Berger, wie spüren Sie diesen Wandel in der Produktion?

Thomas Berger: Vor allem in der Montage. Früher mussten wir mehrere Bauteile zusammenfügen, um Abschirmung und Stabilität zu erreichen. Jetzt fertigen wir ein einziges Teil – mit integriertem ESD-Schutz. Die Zykluszeiten sind kürzer, die Fehlerquote geringer.

Und: Wir reduzieren Metallabfälle um über 30 %.Frage: Gibt es typische Hürden beim Einsatz?

Dr. Köhler: Ja, die Rezeptur ist heikel. Eine zu hohe Füllstoffkonzentration verschlechtert die Verarbeitung, zu wenig senkt die Leitfähigkeit. Wir arbeiten mit exakten Mischungsalgorithmen und Laborprüfungen, um das Optimum zu finden.

Berger: Hinzu kommt die Schulung der Mitarbeitenden. Wer Metall gewohnt ist, muss lernen, mit der anderen Materiallogik umzugehen. Einmal verstanden, ist das aber kein Problem.Frage: Welche Anwendungen halten Sie künftig für besonders spannend?

Dr. Köhler: Additive Fertigung. Leitfähige Filamente ermöglichen 3D-Druck von funktionalen Prototypen – etwa Gehäusen mit integrierter Sensorik. Das spart Entwicklungszeit und beschleunigt Serienanläufe.

Berger: Ich sehe Potenzial in der Elektromobilität. Batteriegehäuse, Kabelträger oder Sensorhalterungen profitieren enorm vom Leichtbau.Frage: Und wie steht es um die Nachhaltigkeit?

Dr. Köhler: Ein zentraler Punkt. Leitfähige Kunststoffe lassen sich recyceln, wenn Füllstoffe homogen eingebunden sind. Wir arbeiten an geschlossenen Kreisläufen, um Materialverluste zu minimieren. 🌱

Berger: Für uns ist das ein Wettbewerbsvorteil – Nachhaltigkeit ist längst kein Imagefaktor mehr, sondern ein Kostenargument.Frage: Ihr Blick in die Zukunft?

Dr. Köhler: Wir stehen am Anfang einer Entwicklung, die Bauteile „intelligent“ macht. Materialien werden Daten liefern, Energie verteilen und Zustände melden – alles ohne Zusatzmodule.

Berger: Für mich bedeutet das: weniger Komplexität, mehr Integration. Die Produktion wird dadurch stabiler, flexibler und planbarer.

Verbindung als Fortschritt

Innovation zeigt sich oft dort, wo Materialgrenzen verschwimmen. Leitfähiger Kunststoff verbindet Mechanik mit Elektronik – und eröffnet der Industrie neue Wege. Wer diese Entwicklung früh integriert, produziert nicht nur effizienter, sondern formt aktiv die nächste Generation technischer Lösungen.

Bildnachweis: standret, andov, TANATPON / Adobe Stock